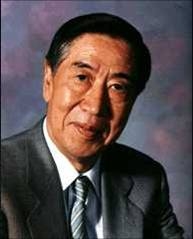

Taguchi terkenal karena kepionirannya dalam metode modern pengendalian kualitas (quality control) dan teknik kualitas dengan biaya rendah.

Dia adalah penemu apa yang kemudian dikenal dengan metode Taguchi, yang meneliti bagaimana meningkatkan kualitas produk dengan rancangan melalui integrasi pengendalian kualitas ke dalam desain produk, menggunakan eksperimen dan analisis statistik.

Timeline

1924 : Lahir

1942-1945: Mengabdi pada Angkatan Laut selama Perang Dunia II

1945 : Bekerja pada Kementrian Kesehatan Publik dan Kesejahteraan serta pada Kementerian Pendidikan.

1950 : Bergabung dengan Electrical Communication Laboratory (ECL) Jepang

1960 : Memenangkan penghargaan Deming atas kontribusinya pada bidang teknik/rekayasa kualitas (kemudian memenangkannya selama 3 kali).

1962 : Dianugerahi Doktor oleh Universitas Kyushsu

1964 : Mengambil Profesorship di Universitas Aoyamagokuin Jepang

1970 : Mengembangkan konsep fungsi kualitas

1980 : Mengunjungi AT&T Bell Laboratories Amerika; Amerika tertarik dengan metodenya

1903 : Menjadi Direktur Executive Ford Supplier Institute

1986 : Menerima Indigo Ribbon dari Kekaisaran Jepang; medali dari International Technology Institute

1986 : Institute of Statistician mengadakan konferensi di London; ide Taguchi menjadi terkenal di Eropa

1987 : Taguchi Klub Inggris dirilis (sekarang Quality Methods Association); ide-ide Taguchi diadopsi secara luas di Barat, khususnya dalam industri otomotif.

1995 : Anggota kehormatan Japanese Society of Quality Control

1998 : Anggota kehormatan American Society for Quality (ASQ)

Kehidupan dan Karir

Gonichi Taguchi, lahir di Jepang pada tahun 1924, mengabdi di Navigation Institute Jepang selama Perang Dunia II. Dia kemudian bekerja di Kementrian Kesehatan Publik dan Kesejahteraan dan di Institut Matematik Statistik Kementerian Pendidikan, menjadi ahli statistik terkenal dan mengembangkan keahlian statistiknya.

Pada tahun 1950, Taguchi bergabung dengan Electrical Communication Laboratory (ECL), perusahaan telepon dan telegraph, menghabiskan enam tahun pengalaman pada eksperimentasi dan analisis data dalam mengembangkan sistem saklar telepon.

Manfaat komersial yang dihasilkan dari ECL, menjadi penyebab Taguchi dalam memperoleh penghargaan Deming pada tahun 1960, atas kontribusinya dalam bidang teknik kualitas. Dia memenangkan penghargaan ini, satu-satunya dari orang Jepang yang memperoleh penghargaan itu selama 3 kali.

Pada tahun 1962, Taguchi dianugerahi Doktor oleh Universitas Kyushu, setelah bekerja pada industri statistik (dan memulai karyanya pada rasio sinyal-gangguan) di laboratorium Bell Amerika Serikat.

Dia melanjutkan bekerja untuk ECL sebagai konsultan dan menjadi bagian dari staf asosiasi peneliti Asosiasi Standard Jepang (Japanese Standard Association), dimana dia mendirikan Grup Riset Kualitas. Pada tahun 1964, dia mengambil professorship di Universitas Aoyamagokin Jepang, dimana dia menghabiskan 17 tahun dalam pengembangan metodenya.

Selama waktu itu, Taguchi tidak banyak dikenal di luar Jepang. Dia mengembangkan konsepnya mengenai fungsi kualitas pada awal tahun 1970, tetapi sejak tahun 1980 metode Taguchi menjadi mapan, ketika dia mengunjungi AT&T Bell Laboratories di Amerika sebagai Direktur Japanes Academy of Quality.

Setelah itu, ketertarikan dari perusahaan Amerika seperti Xerox, Ford, dan AT&T terhadap metodologi Taguchi meningkat. Pada tahun 1982, Taguchi dilibatkan pada seminar-seminar untuk Ford, dan tahun-tahun berikutnya dia menjadi Directur Eksekutif Ford Supplier Institute (yang kemudian terkenal sebagai Amercian Supplier Institute).

Dia kemudian mendapat penghargaan Indigo Ribbon dari kekaisaran Jepang atas kontribusinya pada bidang ekonomi dan industri Jepang, serta dianugerahi juga oleh International Technologi Institute atas karyanya mengenai metode statistik mengenai pengembangan biaya dan kualitas.

Selama beberapa tahun, Taguchi juga menjadi konsultan di beberapa perusahaan ternama di Amerika, Jepang, China dan India. Atas karya-karyanya pada bidang industri, ide-ide Taguchi menjadi terkenal di Eropa dari tahun 1986, ketika Institute of Statisticians mengadakan sebuah konferensi di London.

Klub Taguchi (sekarang Quality Methods Association) dirilis beberapa tahun kemudian dan, sejak saat itu, metode Taguchi menjadi umum dan tersebar luas di Barat, khususnya dalam bidang industri otomotif. Taguchi sendiri sekarang pensiun.

Pemikiran Kunci: Metode Taguchi

Taguchi mengembangkan metode-metode untuk proses (online) dan desain (offline) dalam bidang kualitas kontrol (quality control), yang memformulasikan basis pendekatannya pada total kualitas kontrol dan kepastian pada pengembangan daur hidup produk.

Pendekatannya menekankan pada pemberdayaan kualitas produk dan prioritas proses pada manufaktur (yaitu sebagai tahapan desain) daripada pendekatan tradisional yang menekankan pada kualitas melalui pemeriksaan (inspeksi).

Pendekatan Taguchi berbeda dari pendekatan tradisional pada manufaktur produk dalam spesifikasi berdasarkan persamaan toleransi, dan memberikan ruang pada nilai target. Dia mengembangkan sebuah konsep “Kerugian kualitas” (quality loss) setelah adanya penyimpangan dari nilai target, dan menekankan pada kerugian kualitas dari kualitas yang setara (just quality).

Dia mendefinisikan quality loss sebagai “kerugian yang disebabkan dari waktu produk dikemas atau dikirim”, dan hal ini terkait dengan kerugian pada bidang lain, seperti pemeliharaan dan sebagainya, dan kerugian pada konsumen atas lemahnya kinerja produk dan berkurangnya keterandalan.

Kurva kerugian dan dikalibrasi dengan menggunakan informasi dari konsumen. Nilai target diartikan sebagai kemungkinan terbaik dari karakteristik kualitas. Taguchi memberikan cara sederhana, yaitu fungsi kuadrat kerugian dengan penyimpangan dari target.

Dengan demikian:

• Perbedaan nilai kinerja yang lebih rendah, berarti kualitas produk lebih tinggi

• Perbedaan yang jauh dari nilai target, berarti kerugian yang besar bagi perusahaan.

Kerugian akan tetap ada meskipun produk dalam spesifikasi yang layak dan terhitung minimal ketika produk dalam target. Setelah teknik desain menentukan biaya dari suku cadang, informasi ini dapat digunakan untuk menilai peningkatan kualitas, pengambilan keputusan atas dasar biaya dan kualitas.

Sehingga, hal itu memungkinkan untuk memperkirakan apakah “kualitas bertambah” dari perubahan desain yang bagus dan memastikan produk dengan kualitas yang dapat diterima oleh konsumen.

Rasio Sinyal-Gangguan (Signal-to-Noise)

Salah satu ide Taguchi yang paling inovatif adalah penggunaan ukuran kualitas apa yang disebut dengan “rasio signal-to-noise”, dimana para insinyur komunikasi dapat memperkirakan kekuatan sinyal.

Taguchi menerapkan ukuran ini untuk produk keseharian, dan menggunakan itu sebagai salah satu alat ukur untuk memilih level kontrol yang dapat diterapkan pada pengoperasian dan kondisi lingkungan atau gangguan (noise).

Desain Kelayakan Kualitas

Pada basis pengukuran signal-to-noise, Taguchi dapat mengembangkan konsep kelayakan, yang memungkinkan produk dirancang dari gangguan atau kegagalan yang sedikit. Dengan memberikan perbedaan yang normal pada proses pengoperasioan, produk dapat berkurang kriterianya sedikit untuk memperoleh kualitas produk secara keseluruhan.

Perbaikan Desain Produk

Selama masa merancang produk dan teknik produksi, Taguchi menerapkan 3 tahap yang harus diikuti.

1. Desain sistem. Tahap ini dapat melibatkan rancangan model (prototype), dan memastikan material, suku cadang, dan sistem perakitan yang digunakan. Proses manufaktur juga dipertimbangkan.

2. Desain parameter. Desain parameter Taguchi berusaha mencari efektivitas biaya untuk mengontrol kegagalan. Proses dan perbaikan Taguchi dikembangkan dengan melihat faktor-faktor yang mudah dikontrol dan mengupayakan perbedaan kualitas yang kecil.

Faktor-faktor kontrol adalah faktor-faktor yang didesain agar mudah disesuaikan. Faktor yang tidak dapat dikontrol adalah “noise”, atau variasi eksternal, dan rasio signal-to-noise tertinggi adalah berarti kualitas tertinggi.

3. Desain toleransi. Jika parameter desain gagal, Taguchi menganjurkan menggunakan desain toleransi untuk mengidentifikasi faktor noise krusial. Toleransi dapat dirancang ulang sehingga produk dapat diterima pada level yang sama.

Taguchi memberikan perhatian yang lebih pada optimalisasi produk dan proses pada awal, ditujukan untuk merancang kualitas produk pada sistem. Dengan menggunakan material yang rendah biaya dan dengan komponen yang penting, dan biaya dihabiskan untuk item yang seharus lebih penting (desain toleransi).

Genichi Taguchi Dalam Perspektif

W.F. Deming orang pertama yang menyadari pentingnya perpindahan kualitas kontrol dari inspeksi ke proses yang lebih baik, melalui proses statistik kontrol (Statistical Prosess Control/SPC). Taguchi menggantikan kualitas kontrol tradisional ke sebuah rancangan, sekaligus melengkapi dengan total kualitas kontrol.

Teknik Taguchi dan percobaan desain statistik untuk offline perbaikan kualitas, beralih ke perbaikan kualitas online. Filosofi Deming mengenai perbaikan manajemen kualitas mencakup keduanya.

Bisa dikatakan bahwa karya Deming merupakan puncak revolusi pada budaya manajemen lama, sementara Taguchi merupakan evolusi yang terinspirasi dari Deming.

Deming memberikan teori utama bagi manajemen, sementara Taguchi menyumbangkan teknik penting dalam perbaikan proses pada setiap tahapan, dari desain ke produksi, dan menjaga proses perbaikan di bawah kontrol.

“Perusahaan yang baik memperlakukan ranking dan file sebagai sumber daya utama bagi peningkatan kualitas dan produktivitas” (Torn Peter).

Pustaka

Dialihbahasakan oleh Harja Saputra dari Artikel Majalah “Thinkers”, Genichi Taguchi: The Veteran Design and Development Engineer, Desember 1999.